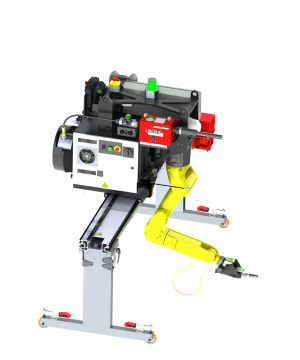

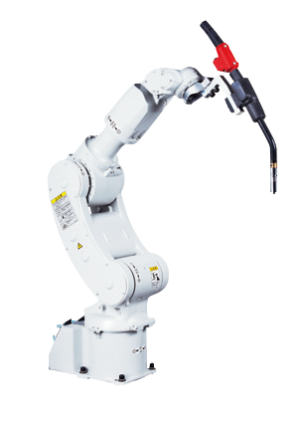

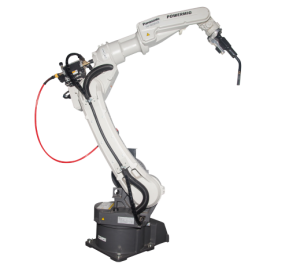

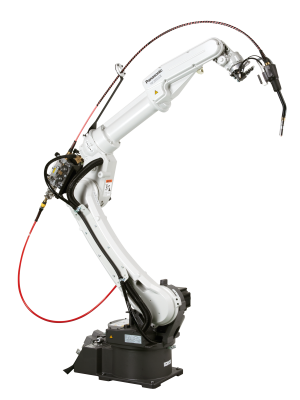

O Que Você Precisa Saber Sobre Soldagem Robotizada

No mundo da montagem e da fabricação, qualidade e produtividade são tudo. Para permanecerem competitivas as empresas precisam procuram de forma contínua por maneiras de aumentar a produtividade e minimizar custos com retrabalho, enquanto também precisam manter baixos os custos com mão de obra e com o processo de fabricação como um todo. Em muitos casos, migrar para um sistema de solda robotizado significa atingir esses objetivos, tanto para pequenas quanto para as grandes empresas.

A decisão de implementar uma célula robotizada, entretanto, requer consideração e um bom planejamento para que o sistema funcione da forma mais eficiente, produtiva e rentável possível. E essa implementação requer um investimento inicial significante.

Felizmente, os benefícios a longo prazo de um sistema de solda robotizado podem ser muito positivos. Tanto para as empresas que já investiram em sistemas robotizadas, mas querem melhorar ou entender melhor o seu processo, quanto para aqueles que estão considerando investir em um sistema robotizado, é muito importante levar em consideração alguns fatores chave sobre essa tecnologia.

A seguir iremos explorar “O Que Você Precisa Saber Sobre Soldagem Robotizada” para que você possa tirar o máximo proveito dessa tecnologia.

1. Existem muitas formas de se avaliar o retorno de um sistema robotizado além da velocidade

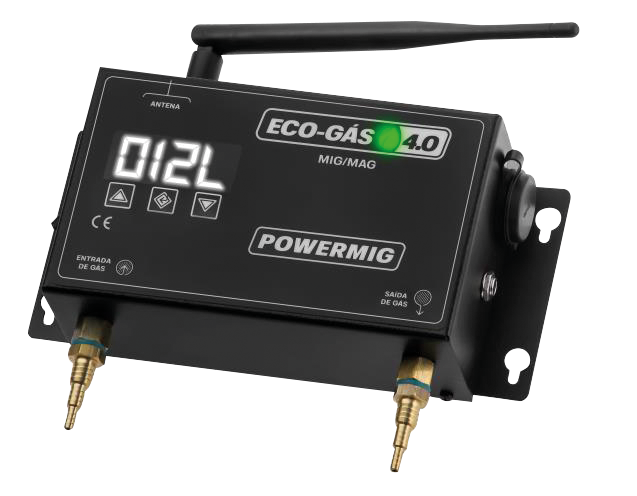

Justificar o custo de um sistema de solda robotizado é medido com a habilidade de ganhar (e provar) retorno do investimento. Tipicamente esse retorno é medido com o aumento na capacidade de produção e com a melhoria na qualidade das soldas (que minimiza os custos e o tempo gastos na realização de retrabalhos), mas existem outros fatores que contribuem para o rápido retorno do investimento nesse tipo de tecnologia. A soldagem robotizada também oferece as vantagens de redução de custos com energia elétrica, custos com mão de obra e em muitos casos redução do consumo de material devido ao soldador colocar mais material do que o necessário em determinada solda. O excesso de solda é uma situação de ocorrência comum nos processos de solda manual. O robô de solda pode reduzir esses custos uma vez que ele irá sempre irá consumir somente a quantidade de material necessária para a realização da soldagem. Além disso os sistemas de solda robotizados permitem que o usuário utilize o arame de solda fornecido em BARRICAS de até 250Kg, que frequentemente são vendidas a valores mais baixos que os rolos de arame de 15 ou 20Kg.

Para empresas que estão considerando investir em um sistema de soldagem robotizada, é muito importante considerar como como irão calcular o retorno do investimento. Um integrador confiável e com experiência pode lhe ajudar a calcular os ganhos em produtividade, comparando o tempo ciclo atual com os possíveis tempo ciclo de um sistema robotizado. Durante esse processo de avaliação é importante considerar a possibilidade de transferir a mão de obra existente para outras partes do processo de soldagem, onde esses indivíduos possam agregar valor ao processo. Lembre-se de que até 75% dos custos com os processos de soldagem semiautomática (manual) é com mão de obra. Se existe a possibilidade de usar essa mão de obra em outra parte do processo para ajudar no aumento da produção, o retorno do investimento no sistema de soldagem robotizado será ainda mais rápido.

A maioria das empresas, principalmente as pequenas ou aquelas com constantes mudanças a produção, procuram que o retorno do investimento não seja maior do que 12 ou 15 meses. Esse objetivo pode ser inteiramente atingido com um bom planejamento sobre o projeto das peças, dispositivos de fixação e a configuração geral do sistema. Em alguns casos, as empresas tem a possibilidade de justificar um período maior para obter o retorno do investimento se elas tem como comprovar que a usa produção aumentará ou se manterá estável por um período de tempo maior que 15 meses.

2. A qualidade das peças e a logística devem ser consistentes

O resultado obtido de um sistema de solda robotizado é tão bom quanto a qualidade das peças que serão soldadas. Para que seja possível obter todas as vantagens de um sistema robotizado, é imprescindível ter precisão e repetitividade nas peças a serem soldadas. Folgas, problemas de fixação e limitações de acesso são alguns dos fatores que irão impedir o robô de realizar o seu trabalho corretamente.

Os melhores tipos de peças para serem soldadas por um sistema robotizado são peças simples que permitam o robô executar as mesmas soldas repetidamente. Aplicações com altos volumes de solda e com pouca variedade de peças estão especialmente adequadas para obterem todas as vantagens de um sistema de soldagem robotizada. As empresas devem tentar evitar peças que precisem de ferramentas complexas para manter as mesmas na posição, pois as mesmas podem comprometer a eficiência do robô e também aumentar os custos iniciais da implementação. Dito isso, em muitos casos, as empresas ainda conseguem justificar um bom retorno do investimento em gabaritos e ferramentas adicionais para peças mais complexas, mas elas devem levar em consideração os prós e os contras desse investimento inicial.

As empresas também precisam fazer uma avaliação do seu processo de soldagem como um todo, afim de garantir o fluxo de seu processo de produção. Gargalos (pontos de estrangulamento do processo) podem facilmente limitar a alimentação das peças para o sistema de solda robotizado e comprometer a capacidade do sistema trabalhar em sua capacidade máxima. Um sistema de solda robotizado que não está trabalhando devido aos gargalos do processo custa tempo e dinheiro. Algumas empresas talvez precisem reconfigurar suas operações ou ter um sistema de soldagem robotizada flexível, que possa ser usado para soldar diferentes tipos de peças apenas fazendo a troca do gabarito e desse modo minimizar os tempos de parada do sistema. É também muito importante ter mão de obra qualificada para trabalhar com o sistema de solda robotizado.

Novamente, as empresas devem levar em consideração consultarem um integrador de sistemas de soldagem robotizada para terem assistência e suporte afim de maximizar o fluxo do processo.

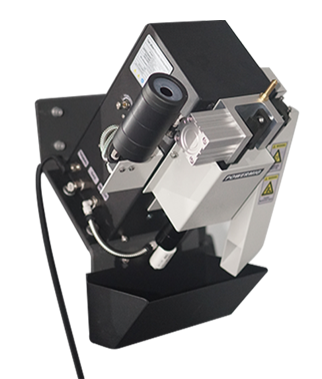

3. As tochas MIG-MAG e os consumíveis podem ter um grande impacto na produtividade e na lucratividade

Juntos, a tocha de soldagem MAG e os consumíveis usados no sistema de soldagem robotizada são responsáveis por direcionar a corrente para o arco e completar a soldagem, dessa forma tornando-os componentes chaves do processo. Afim de obter a mais alta qualidade e evitar custos com paradas para realização de reparos e substituições, as empresas precisam selecionar a tocha MIG-MAG que seja mais adequada para a corrente de trabalho, ciclo de trabalho e capacidade de refrigeração necessária para a sua aplicação. Usar uma tocha que não ofereça a refrigeração ou a potência necessária, pode afetar diretamente a performance do sistema e causar problemas prematuros. Ambos os fatores aumentam os custos e os tempos de parada para manutenção. De outra forma usar uma tocha superdimensionada para a sua aplicação irá aumentar os custos com as peças de reposição, uma vez que o valor das peças aumenta proporcionalemente com relação a sua capacidade.

As empresas também precisam selecionar com cuidado os consumíveis (bicos de contato, porta bicos, difusores de gás e bocais de proteção) e ter um bom controle sobre a reposição e consumo dos mesmos, de forma a maximizar a produtividade e reduzir os custos. Bicos de contato e bocais com resistência a alta temperatura (CuCrZr) e longa duração, por exemplo, são uma boa alternativa para suportar as temperaturas altas das aplicações com alta amperagem, desse modo minimizando os tempos de parada para substituição dos consumíveis. Ao contrário, aplicações onde se aplicam amperagens mais baixas e com menos tempo de solda, pode ser mais vantajoso usar os consumíveis standard (normais), que tendem a custar menos.

Dimensionando corretamente as tochas MIG-MAG, assim como os consumíveis a serem utilizados em cada aplicação, é possível evitar que as empresas tenham custos prematuros com manutenção e com as paradas do equipamento (sem contar as interupções na produção). Também pode-se evitar o exceso de gastos com consumíveis superdimensionados para a sua aplicaçào. É importante que também seja levado em consideração o tipo de soldagem exigida pelo processo, como nas tranferências por processo PULSADO e por arco SPRAY, que tendem ser especialmente agressivas aos consumíveis e frequentementem requerem os consumíveis HEAVY-DUTY (CuCrZr) que possam suportar as altas temperaturas da solda por longos períodos de tempo.

4. Acessórios podem ajudar a maximizar o retorno do investimento em um sistema de solda robotizado

A palavra acessórios se refere a qualquer equipamento integrado ao sistema de soldagem robotizada para maximizar a sua performance. Estão inclusos itens como a estação de limpeza, aplicador de anti-respingo, cortador de arame e ferramentas para realização de alinhamento da tocha. Infelizmente algumas empresas não sabem reconhecer as vantagens e o valor desses acessórios, vendo os mesmos como um gasto desnecessário, sem realizar que eses acessórios realizam uma importante tarefa, reduzindo os tempos de parada, índice de retrabalho, melhorando a qualidade e aumentando a produtividade do sistema robotizado.

Considere uma estação de limpeza, por exemplo. Como seu nome sugere, esse acessório realiza a limpeza do bocal da tocha, removendo a sugeira, resíduos e respingos acumulados na mesma, tipicamente durante pausas do sistema de soldagem robotizada. A realização da limpeza do bocal da tocha ajuda a prevenir perdas de vazão do gás de proteção e a inclusão de resíduos, que podem levar a defeiros na solda, altos custos de retrabalho e perdas de produtividade. A realização da limpeza também irá aumentar a vida útil dos consumíveis desse modo reduzindo os tempos de parada para substituição e reduzindo o gasto com os consumíveis. A adição de um sistema de aplicação de anti-respingos irá aumentar ainda mais a performance e a vida útil dos consumíves devido a aplicar um composto anti-respingos, que funciona como uma barreira de proteção contra o acúmulo de respingos e de outros contaminantes.

A longo prazo, o investimento inicial em acessórios como esse pode levar a economias mensuráveis e proporcionar um melhor retorno do investimento por permitir que o robô faça o que ele faz melhor: soldas completamente consistentes, mantendo alta repetitividade e soldando por períodos de tem muito superiores aos do processo manual.

5. Ter operadores qualificados e propriamente treinados para supervisionar a operação do sistema de solda robotizado é imprescindível

Operações com sistemas de solda robotizado requerem supervisão e manutenção, e esse trabalho preisa ser realizado por operadores qualificados, que tenham recebido treinamento adequado. Quando as empresas estão considerando a aquisição de um sistema robotizado elas devem levar em consideração a disponibilidade de talentos internos para trabalhar com o novo sistema. Como via de regra, soldadores habilidosos e/ou funcionários que já tiveram experiência com sistemas robotizados são os melhores candidatos para supervisionar o sistema de solda robotizado. Após a realização do treinamento adequado, que será fornecido pelo integrador do sistema, essas pessoas terão habilidades suficientes para fazer a proramação e operação do sistema, de modo a permitir que o robô tenha máxima disponibilidade para soldar.

Como parte dos treinamentos de rotina, é absolutamente necessário que os operadores que irão trabalhar com a célula robotizada realizem a programação e a execução das manutenções preventivas do sistema. Implementar uma rotina de manutenção preventiva irá minimizar os tempos de parada não programados e irá manter o sistema trabalhando de forma mais uniforme. Se os problemas forem resolvidos antes de aparecerem e desse modo aumentar a vida útil do equipamento de soldagem, o investimento da empresa estará sendo protegido, garantindo a produtividade e lucratividade desejadas.

As empresas devem considerar que os integradores de sistemas de solda robotizados lhe ajudem a determinar a necessidade e os custos associados com a formação de pessoal. Tipicamente um curso de qualificação dura de uma a três semanas, dependendo do nível desejado de certificação, e os cursos de continuação e aperfeiçoamento são frequentemente disponibilizados.

Afinal, um bom planejamento, a escolha do equipamento certo e a realização dos treinamentos adequados são os “pontos chaves” para gerenciar a operação de um sistema de soldagem robotizada de alta produtividade e lucratividade. Então, independente se é uma empresa que está começando agora a se familiarizar com soldagem robotizada ou é uma presa procurando melhorar processos robotizados existentes, saber desses “pontos chaves” pode ser de grande ajuda para a empresa ganhar competitividade e aproveitar ao máximo os benefícios que os sistemas de soldagem robotizados oferecem.

Artigo publicado por: RIA – Robotic Industries Association

Tradução (livre): Theofilo Lemos – Gerente Técnico – Powermig Automação e Soldagem